电动汽车内转子轮毂电机

江从喜 赵兰萍 苗露 杨志刚

摘要:

采用计算流体力学方法对电动汽车轮毂电机的散热规律进行数值仿真计算,得到整车流场下各电机的表面温度、表面传热系数,各车轮的空气质量流等参数的分布及变化规律。结果表明:前轮电机受前端散热模块影响较大;右前轮电机外壳温度高于左前轮电机和后轮电机;前轮电机表面传热系数明显大于后轮。随着车速的增加,产生较多的冷却气体,电机表面散热情况有所好转。

关键词:

电动汽车; 轮毂电机; 计算流体力学; 传热系数; 散热规律

中图分类号: U469.72;U463.343

文献标志码: B

Heat dissipation law of electric vehicle in-wheel motor

JIANG Congxi1,2a, ZHAO Lanping1,2, MIAO Lu1,2a, YANG Zhigang1,2,3

(1. Shanghai Key Lab of Vehicle Aerodynamics and Vehicle Thermal Management Systems, Shanghai 201804, China;

2. a. Shanghai Automotive Wind Tunnel Center; b. School of Mechanical Engineering, Tongji University,

Shanghai 201804, China; 3.COMAC Beijing Aeronautical Science & Technology Research Center, Beijing 102211, China)

Abstract:

Computational fluid dynamics method is used to simulate the heat dissipation law of in-wheel motor of electric vehicle. The heat transfer coefficient and temperature of each motor surface are obtained as well as distribution and variation of the air mass flow of each wheel. The results show that, the front wheel motor is greatly affected by front-end heat dissipation module; the shell temperature of the right front wheel motor is higher than that of the left front wheel and rear wheel motor; the surface heat transfer coefficient of the front wheel motor is obviously bigger than that of the rear wheel. With the increase of speed, more cooling gas is produced, and the surface heat dissipation of the motor is improved.

Key words:

electric vehicle; in-wheel motor; computational fluid dynamics; heat transfer coefficient; heat dissipation law

收稿日期: 2017-05-25

修回日期: 2017-10-16

基金項目:

上海市地面交通工具风洞专业技术服务平台项目(16DZ2290400)

作者简介:

江从喜(1991—),男,安徽滁州人,硕士研究生,研究方向为汽车热管理及汽车空气动力学,(E-mail)congxijiang0410@163.com;

赵兰萍(1967—),女,上海人,副教授,博士,研究方向为汽车热管理及流动换热,(E-mail)lanping.zhao@sawtc.com

通信作者:

杨志刚(1961—),男,辽宁鞍山人,教授,博士,研究方向为空气动力学及热管理,(E-mail)zhigang.yang@sawtc.com

0 引 言

电动汽车的驱动电机可直接安装在驱动轮上,各电动轮的驱动力独立可控,既灵活又方便,有利于提高车辆在恶劣路面条件下的行驶性能和主动安全性能。[1]然而,传统汽车的前围和轮包结构不能很好地满足这种分布式驱动电机轮边驱动和制动系统的通风散热要求。如果电机的通风冷却设计不合理,电机温度就不能保持在合理的范围内,导致电机性能下降,甚至造成电机的损毁。因此,对电动汽车轮毂电机通风散热条件及散热规律的研究,是分布式驱动电动汽车电机热管理急需解决的关键问题之一。

国内外对电动汽车电机热特性进行过大量研究。在国外:DEMETRIADES等[2]用热网格法对额定转速为3 560 r/min的电机进行研究,采用Simulink建立实时模型,将实验采集到的电子数据实时输入到模型中计算损耗和温度;JIH等[3]建立混合动力车电机热管理系统计算流体力学模型,用模拟手段指导车辆设计。在国内:杨金霞等[4]对一台30 kW的无刷直流电机的二维温度场进行仿真和分析,并与其试验数据进行对比,对研究降低电机温升有一定实用价值;刘伟亮等[5]对采用电磁场量计算电机损耗的方法以及采用热路和热场计算电机温升进行研究。现有研究成果都是在单电机、假设电机各表面的来流为均匀气流、速度与车速相等的情况下完成的,针对电机在整车环境下的温度场研究很少。

在整车行驶条件下,考虑内流和前端模块热源的影响,本文对前、后4个轮毂电机的散热规律进行研究和分析,为轮毂电机热管理提供依据。

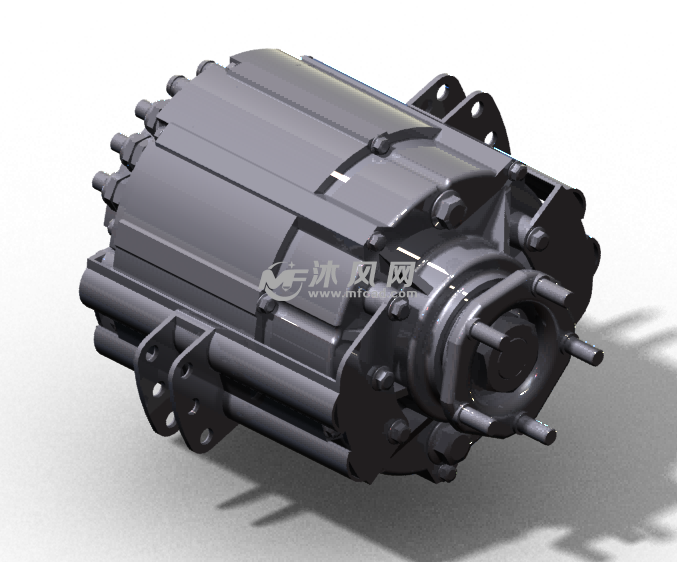

1 轮毂电机驱动系统散热

在电动汽车行驶过程中,轮毂电机会向外界散发热量:一部分热量通过对流散热由空气带走;一部分热量以热传导的方式通过连接轴和电机与车轮连接部件带走;辐射散热所占比例很小可忽略不计[6];剩余部分热量产生电机温升。对流散热的气流由电动汽车内流和外流共同组成,前方来流经过进气格栅,一部分经过前端冷凝器和散热器变成高温冷却气体,从前轮后部和底盘流向车尾,另一部分气体绕过车身,从前轮外部流进车轮,形成外流冷却气体。轮毂电机驱动系统热分析示意见图1。

图 1 轮毂电机驱动系统热分析示意

在电动汽车行驶过程中,轮毂电机是电动汽车的主要热源,其工作时所产生的损耗将转变为热能,使电机温度升高。轮毂电机MAP图见图2,其主要反映不同转速、扭矩下的轮毂电机效率分布,并可得到轮毂电机的热源损耗值。

图 2 轮毂电机MAP图

前方来流流进进气格栅,经过前端冷凝器和散热器时变成高温冷却气体。热交换器压降曲线[7]见图3。

图 3 热交换器压降曲线

2 计算流体力学数值计算方法

采用HyperMesh划分整车面网格,见图4。由于电动汽车的轮边结构及电机较为复杂,因此采用非结构化四面体网格。整车计算域设置为14倍车长、10倍车宽、5倍车高(见图5)[8],尺寸为62 m×14 m×7.5 m,整车的体网格数量约为1 200万个。

采用有限体积法对通用控制方程进行离散,壁面采用非平衡壁面函数,湍流模型选用高雷诺数的

k-ε两方程模型,离散方程组的压力和速度耦合采用SIMPLE算法,空间离散格式为2阶迎风格式。风扇设置采用多参考坐标系(multiple reference frame,MRF)方法。车轮和轮毂电机设置为旋转壁面,地面设为移动壁面,其他固体壁面均设为光滑、无滑移、不可穿透的壁面。计算域入口为速度入口,计算域出口为压力出口。考虑流固耦合传热,环境温度为300 K,在FLUENT中設置电机各部分的材料物性参数后,运用流场和温度场耦合的方式进行计算。

图 4 整车面网格

图 5 计算域

3 计算结果

3.1 前舱流场

轮毂电机驱动系统紧贴制动器热源。由于轮毂电机结构特殊,很难采用水冷方式散热,因此目前仍采取风冷散热方式。[9]

以电动汽车50 km/h等速巡航的工况为例,研究轮毂电机电动汽车前舱流场情况,前舱水平中截面流线与速度流场分布见图6。由此可知,冷却气流流经前端冷却模块后,在风扇抽吸作用下加速,经过风扇排出的气流直接吹向电控设备,带走散热器的大部分热量。由于前舱结构不对称,气流流向右侧更多,流经区域的温度较高,因此前舱左、右轮边驱动系统的温度场也不对称。

图 6 前舱水平中截面流线与速度场分布

前舱水平截面温度场与流线分布见图7。经过前端冷却模块的气体温度达到355 K左右,左、右前轮的电机和制动器等部件的温度场差异较明显,右侧最高温度比左侧高10 K。从图7b)中可以看出,受电控元件的阻挡,其后面区域的空气流速变慢,导致温度升高,高温气体直接吹向右轮的轮边驱动系统。由此可见,合理布置前舱部件,尽量使高温冷却气体从底盘流出,减少其对电机温度的影响十分重要。

图 7 前舱水平截面温度场与流线分布,K

3.2 轮毂电机外表面温度场对比

左前轮电机外壳温度分布见图8。轮毂电机表面的最高温度为318 K,发生在与电机轴平行的侧面外壳处,此处最接近热源,温度最高;外壳内侧中心温度最低,为310 K,从中心向边缘逐渐升高。

图 8 左前轮电机外壳温度分布,K

风扇的旋转以及前舱布置的不对称,使得经过前端冷却模块的高温气流不均匀地流向左、右前轮,因此左、右电机温度分布产生较大差异。右轮电机外壳最高温度为328 K,比左轮高10 K,分布规律基本相同。右前轮电机外壳温度分布见图9。

图 9 右前轮电机外壳温度分布,K

左、右后轮电机外壳温度分布分别见图10和11。由此可知:左、右后轮电机外壳温度差异不大,考虑计算误差,两者温度变化可认为基本一致。前、后轮电机表面温度对比见表1,后轮电机表面最高温度为323 K,略高于左前轮最高温度(318 K),低于右前轮最高温度(328 K)。

图 10 左后轮电机外壳温度分布,K

图 11 右后轮电机外壳温度分布,K

表 1 前、后轮电机表面温度对比

K

从流场通风散热情况来看,由于前轮电机附近表面空气流速高于后轮,通风散热条件更好,因此左前轮电机表面温度低于后轮。受前舱高温冷却气体的影响,右前轮电机散热情况最差,表面温度最高。

3.3 在不同车速下各车轮的空气质量流量变化

在不同车速下,前轮左、右电机表面的最高温度相差不大,但在低速阶段,右轮电机温度比左轮电机温度略高;左后轮与右后轮温度场分布基本一致。由于后轮表面空气流速较低,电机外壳上的热量无法及时被空气带走,因此后轮电机外壳的温度一直高于左前轮电机外壳温度,低于右前轮电机外壳温度。虽然前轮电机表面空气流速高,但气流温度相对较高,不利于电机内部的热量散出。

从车轮外部进入前舱的冷却气流对电机的通风散热有重要影响,在理想情况下,进气量越大,对散热越有利。在不同车速下车轮横向空气质量流量见图12,可以看出,右前轮空气流量最大。前端内流是高温气体,大部分流向右前轮,使得右前轮电机温度高于左前轮电机温度。左前轮与左后轮的空气流量在低速时相差不大。随着车速的增加,受内流的影响,左前轮的进气量明显增加。由此可见,内流对轮边流场和热管理有重要影响。[10]

图 12 在不同车速下车轮横向空气质量流量

在电动汽车车身造型设计过程中,应尽量使电动汽车前方来流向前轮靠拢,增加进气量。可以在汽车前端开孔,引气流流向电机表面;也可以优化轮辐和轮罩的结构,增加轮边冷却空气的进气量。

3.4 前端模块对轮毂电机温度场的影响

分析前端冷却气体对前轮电机的影响程度,以电动汽车50 km/h匀速行驶为工况,将前端冷却模块的热源关闭,重新计算整车三维温度场,并与电机温度分布进行对比。

在不考虑前端气流温度的情况下,右前轮电机外壳温度分布见图13。由此可知,电机外壳的温度大大降低,右前轮电机外壳平均温度在314 K左右,比考虑前端进气时低10 K左右,内侧外壳也比考虑前端进气时低10 K左右。在研究轮边驱动系统热管理时,要充分考虑经过前舱的高温冷却气体对前轮电机的影响。

图 13 右前轮电机外壳温度分布,K

前端冷却气体的流速和温度均会影响前轮电机的温度场,在车速为50和100 km/h工况下,前轮水平中截面温度场分布分别见图14和15。

图 14 50 km/h车速下前轮水平中截面温度场分布,K

图 15 100 km/h车速下前轮水平中截面温度场分布,K

从图14b)可以看出,在车速为50 km/h时,前

端冷却气体对右轮温度带来恶劣的影响,高温气体从制动器与轮胎之间直接流向轮毂电机,使得右侧轮边驱动系统各部件温度普遍升高。从图14a)可以看出,左轮前端气体直接流向后轮,对前轮影响较小,而在车速提高到100 km/h时,左、右轮边驱动系统的温差已经减小。

前舱冷却气体会使前轮电机的平均温度升高。在车速较低的情况下,较多的冷却气体使电机温度变高,随着车速的增加,这种影响逐渐降低;在车速较高的情况下,流速成为影响温度的主要因素,较多的冷却气体使电机表面散热情况变好。

3.5 轮毂电机表面散热规律

在不同车速情况下,电动汽车电机产生的损耗不同。随着车速的增加,损耗会逐渐增大,同时电动汽车前端进气流量和冷却气体的温度会变化,轮毂电机表面空气流速、横向流过车轮的空气流量也会发生变化。温度场的形成是以上诸多因素综合作用的结果。

对流散热的热量由圆柱形电机外壳3个表面的对流散热量共同组成。由于在不同车速下不同表面对流散热量所占比例基本相同,因此取其在不同车速下的平均值分析散热情况。前轮电机外壳散热量分布见图16。左前轮电机侧面外壳散热量最多(占37%),内、外侧外壳散热量相差不大。左、右前轮电机外侧外壳散热量均占29%,说明外流对左、右前轮电机影响相同。由于高温内流冷却气体的影响,右前轮电机内侧外壳散热量低于左前轮电机。由此可知,内流对左前轮电机影响较小,对右前轮电机影响较大,左前轮电机侧面和外侧的散热量主要受电动汽车外流场影响。

图 16 前轮电机外壳散热量分布

后轮电机外壳散熱分布见图17,左、右电机散热量分布基本相同。由于左后轮内流流速较低,内侧外壳和侧面外壳散热量所占比例分别为30%和25%。外侧外壳散热量最多,左、右轮电机外侧外壳散热量分别占34%和33%。由此可知,前轮轮边系统会降低气流对后轮的影响,右前轮气流量更大,温度更高,导致右后轮外侧散热条件比左后轮差。因此,外流是影响后轮电机散热的主要因素。

图 17 后轮电机外壳散热分布

表面传热系数的大小取决于流体的物性,换热表面的形状、大小和布置,与流速也有密切关系。在整车行驶情况下,在不同车速时电机各表面的表面传热系数见图18~21。

图 18 左前轮电机各表面的表面传热系数

图 19 右前轮电机各表面的表面传热系数

图 20 左后轮电机各表面的表面传热系数

图 21 右后轮电机各表面的表面传热系数

前轮电机侧面外壳表面传热系数最大,外侧外壳表面传热系数最小,右前轮电机表面传热系数低于左前轮电机表面传热系数。内侧表面传热系数后轮最大,侧面最小。在不同车速下,左、右两轮表面传热系数差

别不大,后轮受前舱气流影响小,其表面传热系数越大,对流散出热量越大,温度越低。

4 结 论

采用计算流体力学数值仿真模拟方法,对整车条件下的电动汽车轮毂电机的散热特性进行分析,结论如下:

(1)外流对左、右轮电机散热影响相同;内流对左前轮散热影响较小,对右前轮散热影响较大;外流是影响后轮电机散热的主要因素。

(2)经过前端冷却模块的高温气流不均匀地流向左、右前轮,流向右前轮较多,从而使左、右电机温度分布产生较大差异。右前轮电机外壳平均温度比左前轮电机外壳平均温度高10 K左右,后轮左、右电机的温度差异不大。左前轮电机外壳温度低于后轮电机外壳温度,但受前端气流影响严重的右前轮电机外壳温度高于后轮电机外壳温度,前轮电机各表面传热系数明显大于后轮表面传热系数。

(3)前舱冷却气体前轮电机的平均温度升高。在车速较低的情况下,冷却气体使电机温度变高,然而随着车速的增加,这种影响逐渐降低;在车速较高的情况下,流速成为影响温度的主要因素,较多的冷却气体使电机表面散热情况变好。

参考文献:

[1] 顾云青, 张立军. 电动汽车电动轮驱动系统开发现状与趋势[J]. 汽车研究与开发, 2004(12): 27-30.

[2] DEMETRIADES G D, de la PARRA H Z, ANDERSSON E, et al.A real-time thermal model of a permanent-magnet synchronous motor[J]. IEEE Transactions on Power Electronics, 2010, 25(2): 463-474. DOI: 10.1109/TPEL.2009.2027905.

[3] JIH E, CHENK,ABRAHAM T,et al. Thermal management for HEV liquid-cooled electric machine[C]//Proceedings of 1995 Vehicle Thermal Management Systems Conference and Exhibition.Nashville: CAE, 2001.DOI: 10.4271/2001-01-1713.

[4] 杨金霞, 刘卫国. 基于ThermNet与MagNet的无刷直流电动机温度场分析[J]. 微电机, 2009, 42(6): 14-17. DOI: 10.3969/j.issn.1001-6848.2009.06.005.

[5] 刘伟亮, 柴凤, 裴宇龙, 等. 锥形转子永磁电机的结构对性能参数的影响[J]. 电机与控制学报, 2012, 16(50): 40-45. DOI: 10.3969/j.issn.1007-449X.2012.05.007.

[6] 邹宇琦. 通风制动盘的热性能研究[D]. 上海: 同济大学, 2015.

[7] YANG Z G, BOZEMAN J, SHEN F Z, et al. CFRM concept at vehicle idle conditions[DB/OL]. (2003-03-03)[2017-04-28]. https://www.sae.org/publications/technical-papers/content/2003-01-0613/.

[8] 杨志刚, 苗露, 赵兰萍, 等. 轮毂电机电动车流场特性数值计算[J]. 同济大学学报(自然科学版), 2013, 41(12): 1872-1878. DOI: 10.3969/j.issn.0253-374x.2013.12.018.

[9] 杨永柏, 傅立敏, 刘畅. 运动型多功能车外流场的数值模拟[J]. 汽车技术, 2007(10): 24-27. DOI: 10.3969/j.issn.1000-3703.2007.10.007.