桥式起重机的设计都需要哪些主要设计

作者简介: 李永亮(1982—),男,山西代县人,工程师,研究方向为机械CAE分析、虚拟制造和优化设计等,(Email)jszxcaelyl@tz.com.cn0引言

在焊接结构中,焊缝疲劳失效是结构失效的主要原因之一.焊接接头焊趾处的焊接缺陷、应力集中和残余拉应力的作用,使其疲劳强度大幅度地低于金属母材的疲劳强度,引起裂纹,使得焊缝强度和韧性下降,导致结构疲劳失效.[13]近几年,由于局部裂纹问题引发的产品质量问题越来越多,不仅影响到产品质量和企业声誉,也成为企业提高设计水平、走国际化发展道路必须跨越的鸿沟.如果为保证结构的静刚度和静强度而盲目选用高强钢,会导致生产成本增加且无助于提高产品的疲劳强度.可以说,局部焊缝开裂是设计生产过程中普遍存在又很棘手的问题,但在产品设计初期方案设计阶段,由于实验数据短缺,如何快速正确地预测结构疲劳寿命一直是设计人员的一道难题.因此,探索一种设计简单、高效实用的焊接结构疲劳寿命预测方法尤为迫切.本文以IIW标准[4]为依据,应用现代设计方法,结合热点应力法,探索分析计算焊缝疲劳寿命的简单方法,期望能经济有效地预测焊缝应力的分布和大小,为制定正确的焊接工艺、改善焊缝性能提供一定的理论依据,为产品设计阶段焊缝疲劳寿命评估探索一种可行方法.

1IIW标准热点应力疲劳评定方法

众所周知,裂纹在剪应力作用下萌生,在拉应力作用下扩展.在焊接接头疲劳损伤中,局部最大应力起主导作用.[5]焊缝疲劳裂纹的萌生取决于焊趾或焊根等应力集中区域的局部应力状态,疲劳裂纹扩展受控于裂纹的局部应力强度因子.发生在焊趾或焊根处的疲劳裂纹多数都进入到热影响区或母材,且焊趾与焊根处同时存在缺口效应和不均匀性.[6]客观地讲,焊接接头的静载承受能力一般不低于母材,但在承受交变动载荷时其承受能力却远低于母材.高强钢与低强钢制成的焊接构件几乎具有相同的疲劳强度[7],这是引起一些结构因焊缝疲劳而过早失效的主要因素之一.

1.1IIW标准的疲劳评定方法机理

疲劳寿命评估通常基于应力幅度或应力强度因子幅度,其分析基础是在结构预期寿命期间发生的所有应力幅度的累积效应.热点应力法是常用的焊缝疲劳寿命预测方法之一.[8]IIW标准考虑焊缝形状引起的局部应力集中、在一定范围内的焊缝尺寸和形状偏差、应力方向、残余应力、焊接过程及焊后改善处理措施等,给出许多焊接接头的疲劳强度.[9]在应用IIW标准热点应力法进行疲劳评估时,首先要根据焊接接头形式定义并确定应力类型,然后根据该应力类型的疲劳载荷,按焊接接头形式选择与其对应的SN曲线的FAT值.[10]

在焊接结构疲劳强度评定中应用的SN曲线一般由式(1)表征.log N=log A--m•log Δσ

log A-=log A-2s(1)式中:Δσ为应力范围;N为在应力范围Δσ作用下的失效循环数;A为与存活率为50%的均值SN曲线有关的参数;log A-为双对数坐标下SN曲线在log N轴上的截距;m为双对数坐标下SN曲线斜率的负倒数;s为log N的标准方差.

由式(1)所确定的SN曲线一般称为标准设计SN曲线.该曲线经考虑结构板厚、焊趾磨削改进措施和残余应力释放等因素进行修正后即可用于疲劳强度评定.

1.2IIW标准的热点应力法

焊接接头上应力分布一般具有高度的非线性特征[11],特别是在与构件表面垂直的截面交汇的缺口区域内更是如此.热点应力是指焊缝接头焊趾处的非线性尖峰应力,是最大结构应力或结构中危险截面上危险点的应力,包括所有由具体的结构细节引起的应力增加,但不是所有由焊接引起的集中应力.由于在焊接接头中几何应力集中和缺口应力集中总是同时存在,因此在结构应力分析时需要将热点应力从缺口等效应力中分离出来,将结构应力在一定范围内进行线性处理并外推后确定最大结构热点应力.在焊接结构中常取最容易发生疲劳破坏的焊趾为热点,并取紧靠焊趾缺口前沿的未考虑缺口效应而计算出的局部应力为结构应力.所以,热点应力法的关键问题是如何计算焊接结构接头处的几何应力,即怎样获得热点应力和怎样获得该热点对应的SN曲线.

在焊缝缺口附近区域,沿钢板厚度方向的应力呈非线性分布,见图1.焊缝缺口应力分量可分为薄膜应力σmem,壳弯曲应力σben和非线性应力峰值σnlp.热点应力是指焊趾表面薄膜应力与壳弯曲应力之和.参照IIW标准中推荐使用的外推法或称表面外推法,可用参考点确定结构热点应力,并以此推断所考虑的焊趾热点应力.设应力分量可以分解为一个给定的在x=0到x=t沿厚度表面的应力分布函数f(x),则σmem=1t∫x=tx=0σ(x)dx(3)

σben=6t2∫x=tx=0σ(x)(t2-x)dx(4)

σnlp(x)=6t2-σmem-(1-x2)σben(5)图 1焊接缺口附近区域应力分量的非线性分布示意

Fig.1Schematic of nonlinear distribution of stress

component in area near welding notch

1.3IIW标准的疲劳评定方法

IIW标准推荐的确定一些焊接接头的热点应力疲劳强度方法为:首先在名义应力疲劳强度中选一参考部件,其与待评部件的形状和载荷条件应尽量一致;然后对参考部件和待评部件进行有限元计算,分别确定其热点应力σrs,ref和σhs,assess;在迭代2×106次时待评部件的热点应力疲劳强度为FATassess=σhs,refσhs,assessFATref(6)根据各国船级社组成的联合工业项目对确定热点应力SN曲线所做的大量试验的综合分析和对比研究,当使用其建议的有限元模型和外推法确定热点应力值时,可以应用FAT90作为一条通用的热点应力SN曲线[12],见图2.

图 2通用的热点应力SN曲线示意

Fig.2Schematic of general hot spot stress SN curve

对于实际中常见的变幅疲劳,通常根据PalmgrenMiner线性累积损伤准则的等效常幅计算法或直接进行累积损伤计算和寿命预测.常用的等效常幅评定计算式为Δσe=ki=1ni(Δσi)m/ND1m(7)式中:Δσe为等效常幅应力范围;m为在双对数坐标下SN曲线斜率的负倒数;Δσi和ni分别为第i级应力范围及对应的谱循环次数;k为应力范围谱总级数.Δσe≤[Δσ]ND,其中[Δσ]ND为等效循环数ND对应的许用应力范围,当ND取2×106时,[Δσ]ND即为表征SN曲线的疲劳级别FAT值.

累积损伤和为ΣD=ki=1niNi<1(8)式中:Ni为第i级应力范围及对应的谱失效循环次数.以应力循环次数表征的焊缝的预测疲劳寿命为NL=ki=1ni•1ΣD(9)2用有限元技术确定结构热点应力

应用IIW标准计算结构和焊缝疲劳寿命的关键是求出结构的名义应力或热点应力或缺口等效应力,是进行疲劳分析评定的前提.由于焊接接头形状复杂,在多数情况下很难清楚地确定名义应力,这种情况下用热点应力法更有效.热点应力法更适合于使用有限元法确定.用有限元法计算焊趾焊根的结构应力以确定结构的应力集中情况更便捷、更精确.

2.1建立热点应力法有限元模型的基本要求

由于IIW标准焊缝疲劳的分析方法采用SN方法并结合PalmgrenMiner准则进行疲劳寿命估算,所以有限元模型的正确建立对于评定焊接结构的疲劳寿命尤为重要.在进行有限元网格划分时,要求靠近热点的网格形状必须足够好.为保证有限元计算结果的精确性,IIW标准对焊缝有限元模型的网格有严格规定.[13]结合工程实践,基于热点应力的有限元分析建模应当注意以下几点:

(1)热点应力计算应使用线弹性材料特性.

(2)结构模型不考虑与制造和装配相关的错位.

(3)计算细部应真实准确,使用子模型建立重点关注区域的局部细化,其有限元模型必须合理;模型边界条件对关注的结构细节上的影响应尽量小;结构总体分析得到的位移或载荷边界条件应正确施加在子模型分割边上.

(4)可使用板壳单元或三维实体单元2种单元类型建立有限元模型,两者的区别是:板壳有限元模型一般不对焊缝进行建模,而三维实体有限元模型通常对焊缝进行简单建模,详见图3.

(a)板壳单元(b)实体单元图 3焊接结构板壳单元和实体单元有限元模型示意

Fig.3Schematics of finite element models of plate element

and solid element for welding structure

2.2建立含焊缝有限元模型应注意的问题

对于使用板的中性面建立板壳有限元模型,建议使用8节点壳单元划分网格,在热点附件区域单元尺寸取t×t(t为板厚),当板厚方向应力梯度不大时也可使用4节点板壳单元划分网格.在使用板壳单元建立有限元模型时应注意以下几点:

(1)单元长边与短边比应小于2,四边形单元长边与短边比最大应不超过4,两邻边夹角应在60~120°范围内,三角形单元两邻边夹角应在30~60°范围内.

(2)在进行结构网格细分时,结构模拟应尽可能精确,网格尺寸应能正确表示应力梯度.

(3)若细部是2个或多个厚度不同的构件连接处,则厚度按最薄构件考虑.

对于焊缝单元,焊缝节点应位于焊趾附近,并满足IIW标准中关于外推点的要求;单元厚度取母材厚度的2倍.对于三维实体单元,应使用位移函数允许应力在板厚方向线性分布的单元,并且单元边长比应不大于3.优先使用带中节点的20节点等参单元进行网格划分,并使用缩减积分准则.这样在板厚方向只需划分1层单元即可满足要求,若使用8节点实体单元则需在板厚方向划分至少4层单元.在热点附近实体单元的长度和宽度方向尺寸取t×t;焊缝起始和终止的拐角须模拟为圆角.在附板连接区域单元尺寸w不应超过附板厚度加2倍的焊缝焊角长度.

总之,以IIW标准为依据,以有限元法为手段,通过求主要焊缝焊趾处的热点应力,可实现在产品方案设计阶段快速高效预测结构焊缝疲劳寿命.

3实例分析

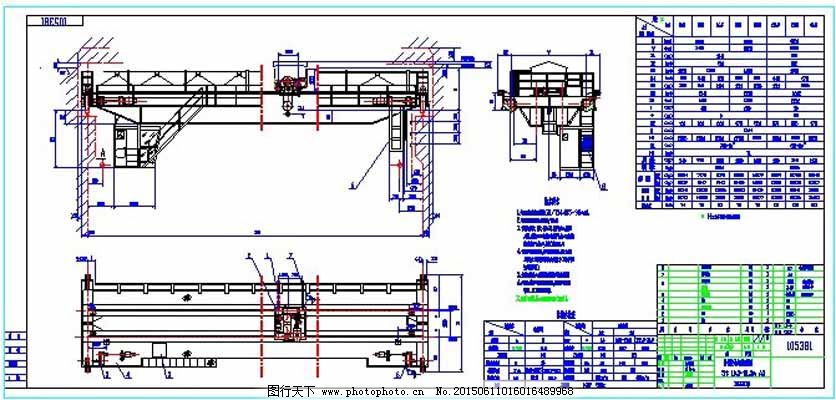

以某350 t铸造起重机外主梁为例,大车运行检修孔处和检修门等使用过程中焊缝出现裂纹.应用热点应力法、有限元法及Marc对其外主梁大车运行检修孔镶圈处和检修门处随小车运行的应力状态进行分析,探索分析开裂原因,研究改进措施,为同类型产品设计提供参考.其中,运行检修孔镶圈处圆角半径为150 mm,检修门处圆角半径为100 mm.

3.1力学模型和载荷工况

根据结构特点,选用Marc中QUAD(4)三维板单元作为基本单元,并在主梁车轮中心处建立简支边界约束.在进行单元网格划分时,根据焊缝应力计算公式由顶面检修孔和副腹板上的检修门主板板厚所确定的外推点的位置进行网格划分,见图4.

图 4350 t铸造起重机外主梁单元网格划分示意

Fig.4Schematic of element meshing of outer main

girder of 350 t casting crane

考虑到在移动载荷作用下,结构任一截面的内力、位移和支座反力都会随着移动载荷所在位置的变化而变化.对于桥式起重机,当小车靠近大车运行检修孔镶圈时,大车运行检修孔镶圈邻近区域的应力增大;而当小车远离大车运行检修孔镶圈时,大车运行检修孔镶圈邻近区域的应力会随之减小.影响线分析是较为有效的解决这些与移动载荷有关问题的方法.为更好地了解大车运行检修孔镶圈邻近区域在小车运行过程中的应力变化规律,对大车运行检修孔镶圈邻近区域进行应力影响线分析,以捕捉在整个小车运行行程中大车运行检修孔镶圈邻近区域的应力最大值.以端部极限位置为起点,每一步距增量为500 mm,在检修孔邻近区域,每一步距增量为250mm,分19步由主梁端部极限位置移至跨中.计算节点总数为61 363个,单元总数为61 946个.

3.2计算结果和分析

在小车运行整个行程中,大车运行检修孔镶圈和检修门部位局部的von Mises等效应力分布见图5.在小车运行的整个行程中,大车运行检修孔小车轨道一侧靠近跨中一侧的镶圈邻近区域的应力值最大,检修门靠近端梁一侧上下两圆角处的应力最大.

(a)检修孔镶圈部位

(b)检修门部位

图 5起重机外主梁检修孔镶圈部位和检修门部位局部

von Mises等效应力分布,MPa

Fig.5von Mises equivalent stress distribution of manhole ring and local part of access door on outer main girder of crane, MPa

在小车运行整个行程中检修孔和检修门邻近区域最大焊缝热点应力计算结果见图6,在运行小车匀速满载由左极限位置向跨中和右极限位置行进过程中,焊缝热点应力峰值由小逐渐增大,并在小车经过检修孔和检修门区域时达到最大,超过100 MPa;当小车经跨中向右极限位置行进时,检修孔和检修门区域的应力峰值逐渐减小.(a)外主梁检修孔靠近小车轨道及跨中圆角处

(b)外主梁检修门左下圆角处

(c)外主梁检修门左上圆角处

图 6小车运行整个行程中检修孔和检修门邻近区域最大焊缝热点应力计算结果

Fig.6Calculation results of maximum hot spot stress of weld around manhole and access door during whole crab operation由IIW国际焊接标准中不同类别焊接接头结构热点应力疲劳强度FAT可知,母材的疲劳强度等级为FAT160(即疲劳强度循环次数N=2×106),焊缝许用疲劳强度等级为FAT100.可见,在小车匀速满载沿轨道运行过程中,检修孔和检修门区域焊缝的应力峰值超过焊缝许用疲劳强度,容易产生疲劳裂纹.从应力分布形态来看,位于大车运行检修孔两条对角线两端的圆角处,一条对角线上圆角处主要受压,另一对角线上圆角处主要受拉.这种类似纯剪切的应力分布形态使大车运行检修孔镶圈焊缝长期受到较大的交变应力作用,如果焊接残余应力较高或焊接拘束度较大,大车运行检修孔焊缝区域就可能产生疲劳裂纹.

为分析焊缝应力较高的原因,将检修孔和检修门区域过渡圆角半径增大到200 mm.计算结果表明检修孔区域焊缝的应力峰值约为76 MPa,检修门区域焊缝的应力峰值约为90 MPa,低于焊缝许用疲劳强度,可以满足IIW国际焊接标准焊缝疲劳强度的要求.所以,对于较大的开孔部位,其过渡圆角半径应尽量大一些,以避免应力集中.

4结束语

通过对桥式起重机桥架焊缝疲劳寿命的分析可以看出,本文研究方法可以方便快捷地实现对焊接结构焊缝处应力的近似评估.由于当前国际上对热点应力的定义及合理确定仍存在争论,尚未形成统一认识,因此在实际应用中要注意热点应力确定和热点应力SN曲线的一致性,即焊缝热点应力的计算应与建立SN曲线确定热点应力值使用相同的方法,否则将大幅降低分析精度甚至得出错误结果.应当注意的是:由于忽略焊缝,板壳单元模型并不能完全有效计算焊缝处的热点应力,所以有限元应力分析不但要考虑宏观几何应力集中,还要考虑接头附近的结构应力集中效应.

参考文献:

[1]周张义, 李芾, 卜继玲, 等. 不同标准的钢结构焊接细节疲劳设计SN曲线比较[J]. 内燃机车, 2009(10): 16.

ZHOU Zhangyi, LI Fu, PU Jiling, et al. Comparison of several fatigue design SN curves for steel structure weld[J]. Diesel Locomotives, 2009(10): 16.

[2]丁彦闯, 兆文忠. 基于Kriging模型的焊接构架抗疲劳优化设计[[J]. 大连交通大学学报, 2008, 29(2): 711.

DING Yanchuang, ZHAO Wenzhong. Antifatigue optimization design of welded bogie frame based on Kriging approximation model[J]. J Dalian Jiaotong Univ, 2008, 29(2): 711.

[3]丁彦闯, 兆文忠. 焊接结构抗疲劳优化设计方法及应用[J]. 焊接学报, 2008, 29(6): 2932.

DING Yanchuang, ZHAO Wenzhong. Antifatigue optimization design of welded structure[J]. Trans China Welding Institution, 2008, 29(6): 2932.

[4]HOBBACHER A. Recommendations for fatigue design of welded joints and components[DB/OL]. (20031127)[20130520]http:/www.weldonsweden.se/userfiles/file/IWSD0809M7/IIW%20Doc%20XIII196503%20%20XV112703.pdf

[5]霍立兴. 焊接结构的断裂行为及评定[M]. 北京: 机械工业出版社, 2000: 248278.

[6]崔国英, 姚志英. 焊接接头的应力集中及其对疲劳强度的影响[J]. 金属加工, 2008(16): 5459.

CUI Guoying, YAO Zhiying. The impact of the stress and fatigue on welded joints[J]. Metal Forming, 2008(16): 5459.

[7]王文先, 李娟, 李晋永, 等. 基于热点应力法的AZ31B镁合金焊接接头疲劳评定[[J]. 机械工程学报, 2011, 47(10): 15.

WANG Wenxian, LI Juan, LI Jinyong, et al. Fatigue evaluation on AZ31B magnesium alloy weld joints by hot spot stress approach[J]. J Mechanical Engineering, 2011, 47(10): 15.

[8]周张义, 李芾, 黄运华. 基于热点应力的焊缝疲劳强度评定研究[[J]. 内燃机车, 2008(7):15.

ZHOU Zhangyi, LI Fu, HUANG Yunhua. Study of fatigue strength assessment of welds based on hot spot stress[J]. Diesel Locomotives, 2008(7): 15.

[9]武奇, 邱惠清. 焊接接头疲劳评定的结构热点法研究现状[J]. 焊接, 2008(7): 1722.

WU Qi, QIU Huiqing. Research progress on fatigue assessment of welded joints based on structural hot spot stress[J]. Welding & Joining, 2008(7): 1722.

[10]张彦华. 焊接结构设计及应用[M]. 北京: 化学工业出版社, 2009: 3060.

[11]龙占云, 张舒迟, 丁祥龙. 焊接结构中缺陷的疲劳评定[J]. 无损探伤, 1994, 18(2): 1316.

LONG Zhanyun, ZHANG Shuchi, DING Xianglong. Fatigue evaluation on faultiness of welding structure[J]. Nondestructive Flaw Detection, 1994, 18(2): 1316.

[12]周张义, 卜继玲, 李芾. 机车车辆焊接结构疲劳分析关键问题研究[J]. 机车电传动, 2008(1): 2429.

ZHOU Zhangyi, BU Jiling, LI Fu. Study on key points in fatigue analysis for welded structures of rolling stock[J]. Electr Drive Locomotives, 2008(1): 2429.

[13]谢素明, 时慧焯, 李娅娜, 等. 基于IIW标准的提速客车转向架焊接构架疲劳寿命预测[[J]. 大连铁道学院学报, 2006, 27(3): 1721.

XIE Suming, SHI Huizhuo, LI Yana, et al. Fatigue life prediction for weld frame of speedup bogie based on IIW standard[J].