模具变形的原因分析

许剑 林滔

摘要: 随着高强度钢在汽车车身上的广泛应用,冲压模具结构变形问题也日益突出.采用JSTAMP/NV和HyperMesh,对冲压成形和模具结构进行解耦有限元分析,研究模具各部件在成形过程中的应力分布规律和变形结果.结果表明:最大等效应力发生在曲率比较大的区域,而且不一定发生在模具的最终闭合阶段.该分析结果为优化模具结构设计和模具疲劳校核提供参考.在冲压成形仿真过程考虑模具结构变形的影响,结果显示模具结构的变形对材料的流入有很大影响,最终影响制品的成形精度.

关键词: 高强度钢; 模具结构; 模具变形; 冲压仿真; 接触力映射

中图分类号: TG386.1文献标志码: B

Analysis on deformation of stamping die based on JSTAMP/NV

XU Jian, LIN Tao

(Institute of Industry Technology, Guangzhou & Chinese Academy of Sciences, Guangzhou 511458, China)

Abstract: With the wide application of highstrength steel in automobile body, the issue of die deformation becomes prominent. Using JSTAMP/NV and HyperMesh, the decoupling finite element analysis is performed on the stamping process and die structure, and the stress distribution and deformation results of the die components during the forming process are studied. The results show that the maximum equivalent stress occurs in the region with large curvature, and do not necessarily occur in the final closure of the die. The analysis results provide reference for the optimization of die structure design and die fatigue check. The effect of die structure deformation is considered in the process of stamping, and the results show that the deformation of the die structure has a great influence on the material flow and ultimately affect the forming accuracy of the products.

Key words: highstrength steel; die structure; die deformation; stamping simulation; contact force mapping

0引言

随着汽车的轻量化,高强度钢和超高强度钢被大比例应用于车身件上.然而,高强度钢的大量使用给汽车模具设计、制造和使用带来诸多问题.高强度钢的强度比传统低强度钢有很大的提高,而且高强度钢板的硬度是传统低强度钢板的4~5倍,因此模具失效和非正常损毁变得越来越频繁,如:模具强度不够造成压裂,模具变形导致零件精度下降和生产质量不稳定,模具磨损严重,以及寿命变低等.[12]目前的模具设计基本上是在传统基础上选择更好的模具材料或增大模具尺寸,这样必然导致材料的浪费,以及制造成本和搬运成本的增加,因此,模具的受力变形分析变得十分必要.

采用传统的弹塑性模型有限元法分析耦合模具变形和冲压成形,有限元模型增大,通常的计算机设备很难支撑,分析时长也很难被设计人员接受.本文借助JSTAMP/NV软件的模具变形分析模块,快速实现模具变形分析以及考虑模具变形的冲压成形分析.

1JSTAMP/NV模具变形分析关键技术

1.1JSTAMP/NV介绍

JSTAMP/NV是由日本JSOL公司开发的基于LSDYNA求解器的板材冲压成形仿真软件包,可以很方便地进行多模具、多工序的复杂冲压工序设置,充分考虑现场加工各因素的影响,参数设定集成JSOL公司为各大企业提供咨询的经验.[3]

JSTAMP/NV模具变形分析功能是软件的高级模块,包含接触力映射变换和位移映射变换,可实现冲压成形和模具变形的解耦分析.

1.2接触力映射变换

接触力映射变换是实现冲压成形和模具变形解耦分析的关键技术.由于板料成形数值模拟要求模具尽可能贴合模具成形模面,包括很多细小的、对成形性影响较大的几何特征,所以在划分网格时,细小特征处网格较密.对于模具结构分析,为保证分析精度,体单元的网格尽量保持均匀,同时为减少单元和节点数量,模具上的一些细小特征会被忽略.[4]用于板料成形分析的模面网格和用于模具结构分析的体单元外表面拓扑信息和节点坐标可能不同,需要将板料成形分析得出的板料与模具之间的接触力施加到用于结构分析的模具体单元表面节点上.

接触力映射变换是通过将冲压结果壳网格节点上的力投影到结构分析的体网格表面上,然后通过数值插值方法得到体单元上的载荷力.[5]

1.3位移映射变换

通过模具结构分析,得到模具的变形结果.为提高仿真精度,需要在冲压仿真模型中考虑模具变形结果的影响.位移映射变换是将结构分析得到的体单元表面节点位移量投影并插值,得到变形后的冲压模面.

2模具变形案例分析

2.1分析流程

模具变形分析流程见图1.通过JSTAMP/NV冲压分析,可以输出每一时间步模具与板料的接触力(d3intf)文件.利用JSTAMP/NV模具变形分析中的接触力映射变换,把单一时间步的接触力映射到体单元网格上,并施加边界条件和计算控制信息.采用LSDYNA进行求解计算,得到模具变形结果.利用JSTAMP/NV模具变形分析中的位移映射变换,把模具的变形结果映射到冲压分析的壳单元上.导出壳单元网格,用于冲压分析.

2.2有限元模型

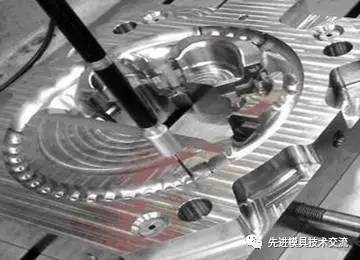

利用HyperMesh对模具进行网格划分,考虑模具结构的复杂性,采用四面体单元,网格模型见图2a.上模、凸模和压边圈材料为FCD600,下模座材料为FCD300,采用弹塑性材料模型,并根据实际工况添加节点约束以及计算控制关键字.在JSTAMP/NV中建立冲压仿真模型,见图2b,零件材料为HS590,板厚为0.8 mm,压边力为30 t,摩擦因数为0.15.计算自动输出每一个时间步的模具接触力文件d3intf数据.通过JSTAMP/NV模具变形功能把d3intf每一步的数据分别加载到模具体单元上,采用LSDYNA隐式求解,得到冲压分析每一时间步的模具变形结果.a)实体单元模型

b)冲压模型

2.3仿真结果

冲压的运动过程见图3.工具与坯料的接触区域随成形位置的变化而变化.从截面的运动结果可知:压边过程中,4个角处有折弯成形,所以在压边圈与凹模闭合的过程中,4个角处有较大的接触作用;下模与坯料的接触区域主要发生在R角以及凸台特征区域,而上模在快到下死点(5 mm)附近才与坯料有接触,对应的压边圈和下模接触区域分布见图4和5.

将每一时间步的接触力通过JSTAMP/NV模具变形模块功能映射到模具体网格表面上当作外载荷,在模具运动的每个位置进行静载分析.冲压下死点时刻,模具的接触应力映射变换结果见表1.在模具结构三维设计时,本例上下模以及压边圈采用统一的上模基准,没有偏置一个料厚,所以在映射时,节点上的总接触力有较大差异,可以通过手动修改接触力缩放的倍率调整最终的映射结果.在本例中,保持原始的映射结果.

凹模和凸模闭合时,模具的最大等效应力和变形结果见图6和7.最大应力分布在曲率较大的区域,该区域容易产生应力集中.凹模、凸模和压边圈的最大等效应力分别为187.2,236.0,和251.0 MPa.压边圈的变形比较大,有0.07 mm.从仿真的统计结果可以看出,最大的等效应力不一定发生在模具的最终闭合位置.在本案例中,压边过程存在局部折弯成形,所以在压边圈闭合阶段(离下死点40 mm),出现比较大的等效应力.

a)截面位置

b)SEC1离下死点60.0 mm

c)离下死点50.0 mm

d)离下死点10.0 mme)离下死点5.0 mmf)离下死点2.5 mmd)离下死点1.0 mm图 3冲压过程仿真

Fig.3Simulation on stamping process

a)离下死点60 mm

b)离下死点50 mm

不同材料时模具的最大等效应力值见表2.仿真分别采用270,590和780 MPa抗拉强度的材料,结果表明:随着材料抗拉强度的提升,模具的受力显著增大;本例中,上模到达下死点时,凸模局部应力急剧加大,材料抗拉强度越大,凸模应力集中更加明显.a)离下死点10.0 mmb)离下死点5.0 mmc)离下死点2.5 mmd)离下死点1.0 mm图 5下模的接触分布

冲压过程考虑与不考虑模具变形时,材料流入的区别见图8.当考虑模具变形时,在xy面内,上边的材料流入明显比下边的多,原因是由于模具变形导致坯料压边接触存在差异,上边的间隙偏大,所以材料从上边流入的更多.

3结论

借助JSTAMP/NV模具变形分析模块,对冲压仿真和模具结构进行解耦分析,可快速得到模具结构应力分布和变形结果.

通过模具变形分析结果可以看出,模具最大等效应力不一定发生在最后阶段,随着制品材料抗拉强度的提高,模具受力明显变大,在校核模具结构刚强度时,应该考虑成形整个过程的受力情况.

由考虑模具变形的冲压仿真结果可知:模具变形会造成工具闭合时不同区域的间隙不在一个料厚,所以坯料压边时的受力分布不均匀,从而导致材料的流入存在比较大的差异,最终影响到成形精度.参考文献:

[1]陈亮, 陈军, 张贵宝, 等. 高强度钢板拉深模具结构有限元分析与试验研究[J]. 塑性工程学报, 2008, 15(2): 425.

CHEN L. CHEN J, ZHANG G B, et al. Reaearch of finite element modeling & experiment of the die structure for highstrength steel sheet metal stamping[J]. Journal of Plasticity Engineering, 2008, 15(2): 4245.

[2]范乐. 先进高强钢冲压模具的疲劳分析与结构优化[D]. 长沙: 湖南大学, 2014.

[3]李彦波, 刘红武. 基于Jstamp/NV的数值模拟技术在汽车车身件成形中的应用[J], 模具制造, 2011(10): 46. DOI: 10.3969/j.issn.16713508.2011.10.014.

LI Y B, LIU H W. Application of numerical simulation based on JSTAMP/NV in stamping process of auto body parts[J]. Die & Mould Manufacturing, 2011(10): 46. DOI: 10.3969/j.issn.16713508.2011.10.014.

[4]张贵宝. 高强度薄板拉深模具结构分析关键技术研究及应用[D]. 上海: 上海交通大学, 2008.

[5]陈亮. 高强度钢冲压模具受力分析有限元模拟与实验研究[D]. 上海: 上海交通大学, 2008.

(编辑武晓英)